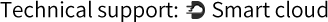

430 مونتاژ صفحه کلاچ رانده نوع کششی تولید کنندگان

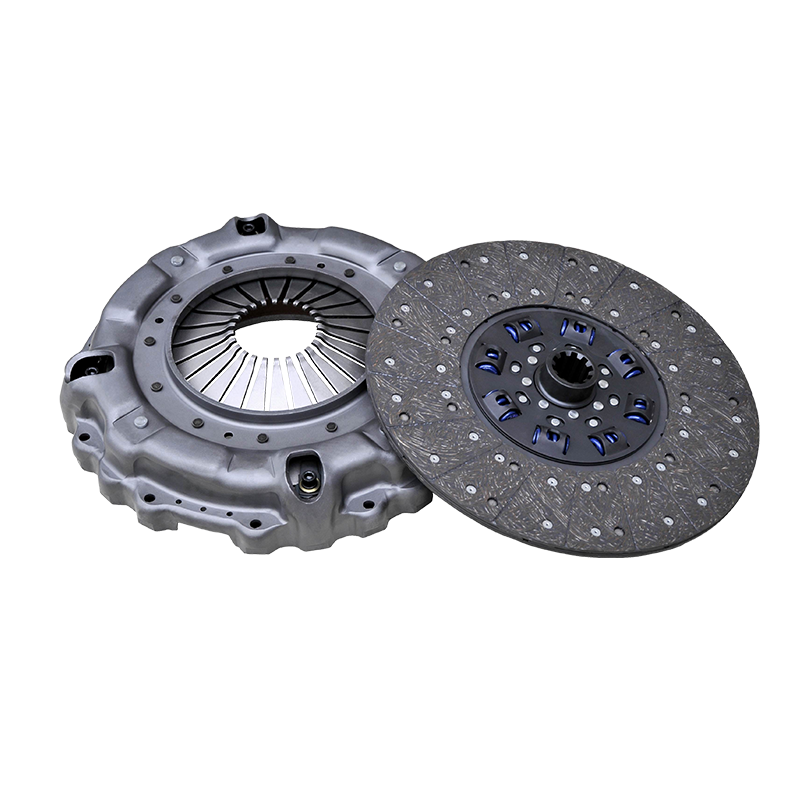

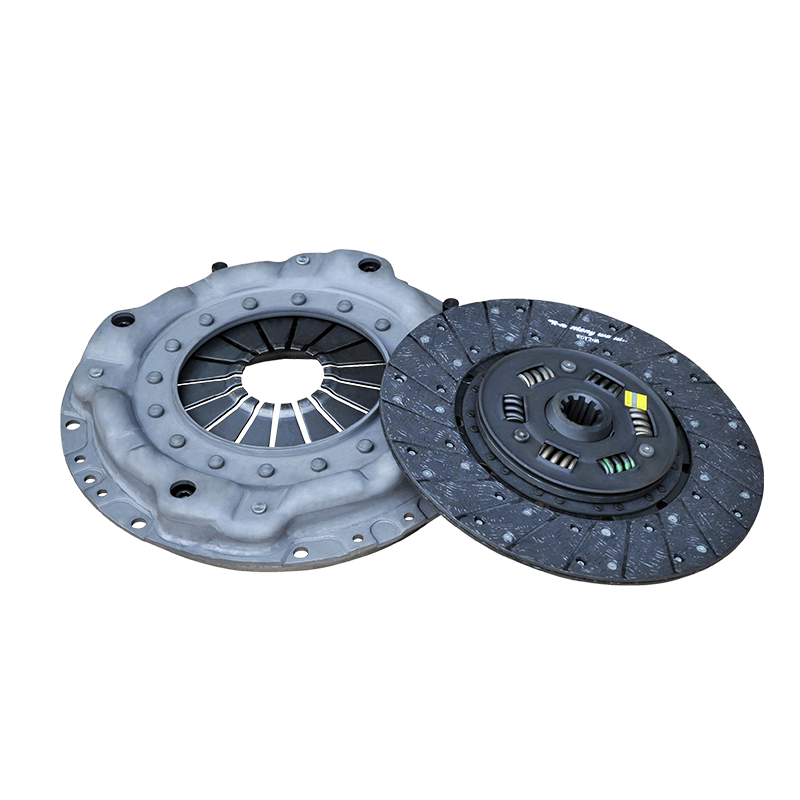

430 مجموعه کلاچ کش

-

در دنیای پر تقاضای حمل و نقل تجاری، قابلیت اطمینان هر جزء از اهمیت بالایی برخوردار است. مجموعه کل...

بیشتر بخوانید -

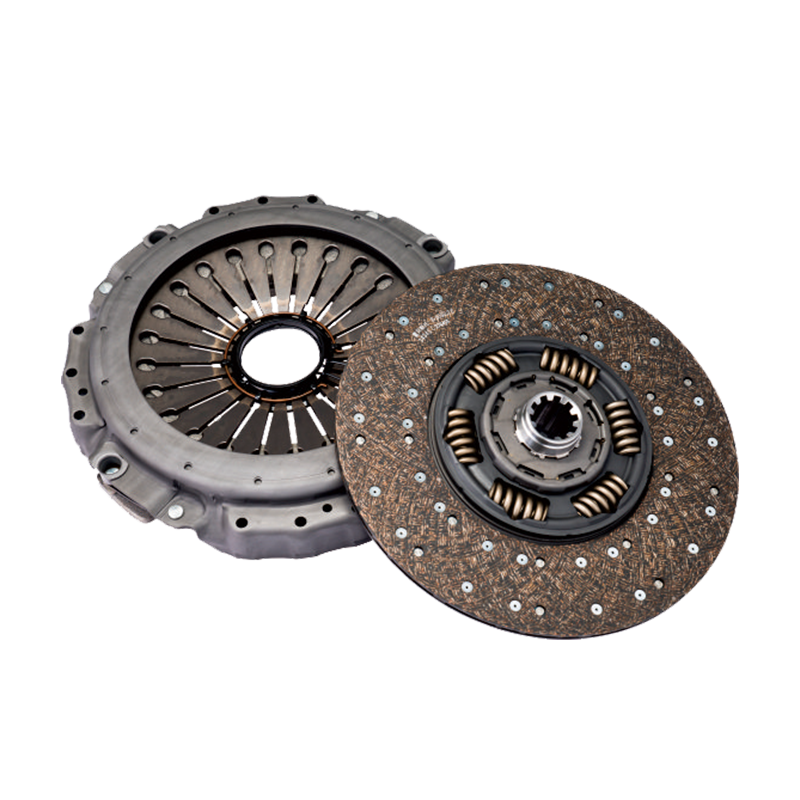

مقدمه: پیوند حیاتی در پیشرانه های سنگین در اکوسیستم پیچیده حمل و نقل تجاری، هر جزء باید برای ق...

بیشتر بخوانید -

انتقال قابل اعتماد نیروی عظیم موتور به پیشرانه یک نیاز اساسی برای هر کامیون سنگینی است که برای تح...

بیشتر بخوانید -

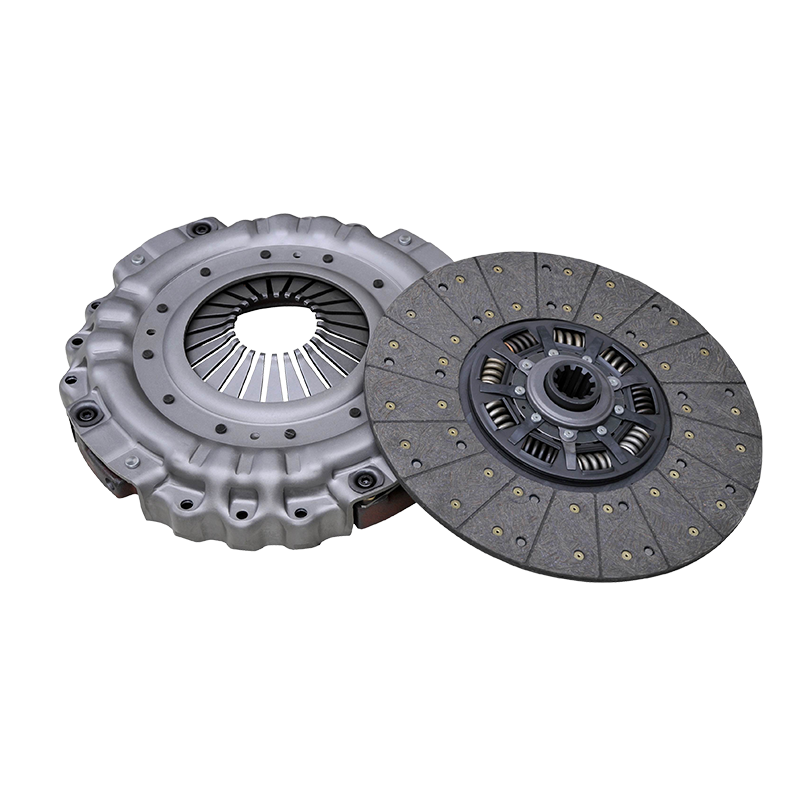

در دنیای پر تقاضای حمل و نقل بار تجاری، کارایی، قابلیت اطمینان و راحتی راننده یک کامیون سنگین از ...

بیشتر بخوانید -

برای مدیران ناوگان، سرپرستان تعمیر و نگهداری و رانندگان حرفه ای، پیگیری بی وقفه کارایی و قابلیت ا...

بیشتر بخوانید

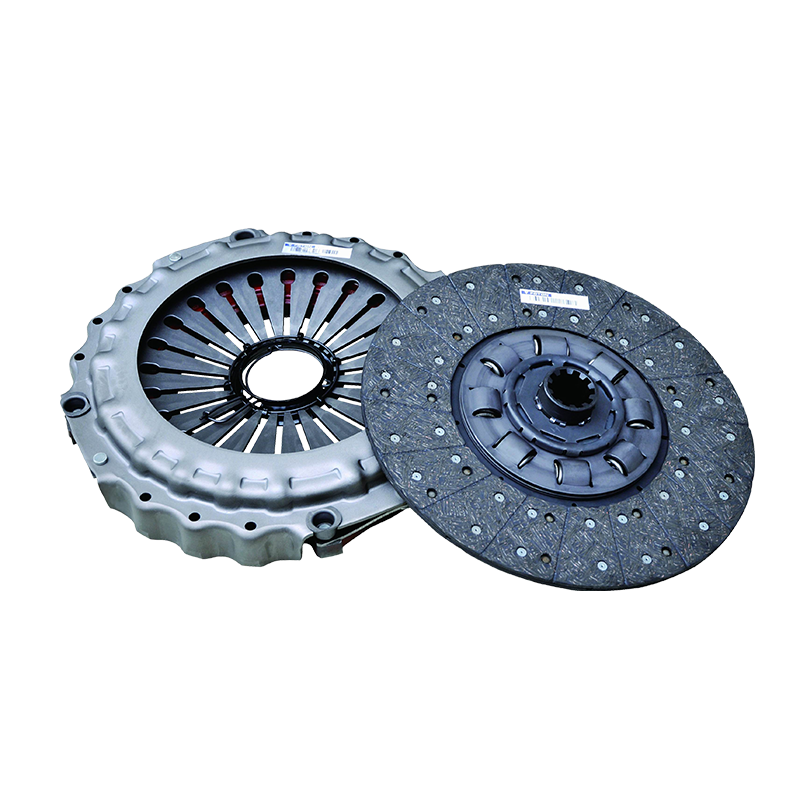

آیا اجزای اصلی مجموعه کلاچ کششی 430 تحت عملیات حرارتی قرار گرفته اند (مانند عملیات حرارتی کربور کننده یونی، کربونیتریدینگ و غیره)؟ این فرآیندها چه نقشی در بهبود عملکرد کلاچ دارند؟

در شرکت ما که بر روی طراحی، تحقیق و توسعه، تولید و فروش کلاچ خودروهای سنگین تمرکز دارد، ما نه تنها از روح سختگیرانه استانداردهای فنی آلمان حمایت میکنیم، بلکه تلاش میکنیم مفهوم محصولات با کیفیت بالا را در هر محصولی ادغام کنیم. لینک تولید به عنوان پیشرو در صنعت، ما انواع فرآیندهای تولید پیشرفته، از جمله عملیات حرارتی، را برای مجموعه های کلاچ، به ویژه اجزای اصلی مجموعه کلاچ 430 pull-type اتخاذ کرده ایم تا از عملکرد عالی و دوام طولانی مدت اطمینان حاصل کنیم. محصولات

عملیات حرارتی یکی از مراحل کلیدی برای بهبود عملکرد قطعات فلزی است. این ریزساختار ماده را تغییر می دهد و در نتیجه شاخص های عملکرد کلیدی آن مانند سختی، مقاومت در برابر سایش و مقاومت در برابر خستگی را افزایش می دهد. در فرآیند تولید صفحه رانده نوع کششی 430، ما توجه ویژه ای به عملیات حرارتی اجزای کلیدی مانند صفحه پشتی صفحه اصطکاکی، صفحه فشار، اهرم رهاسازی و غیره می کنیم تا اطمینان حاصل شود که آنها می توانند در برابر عملیات بارگذاری بالا مقاومت کنند. شرایط کاری شدید

عملیات حرارتی کربوریزه کننده یونی یک فناوری پیشرفته تقویت کننده سطح است. با بمباران سطح قطعه کار با پرتوهای یونی پر انرژی در محیط خلاء یا گاز بی اثر، کربن وارد می شود تا یک لایه کاربید بسیار سخت و مقاوم در برابر سایش تشکیل شود. این درمان نه تنها به طور قابل توجهی سختی سطح جزء را بهبود می بخشد، بلکه مقاومت در برابر خوردگی و مقاومت در برابر سایش را نیز افزایش می دهد. برای صفحه پشتی صفحه اصطکاکی صفحه فشار کلاچ نوع کششی 430، عملیات حرارتی کربور کننده یونی می تواند به طور موثر عمر مفید آن را افزایش دهد و کاهش عملکرد ناشی از اصطکاک و سایش را کاهش دهد.

Carbonitriding یک فرآیند عملیات حرارتی است که به طور همزمان کربن و نیتروژن را به سطح فلز نفوذ می کند. این ترکیبی از مزایای کربوریزه کردن و نیترید کردن است و می تواند به بهبود دوگانه در سختی سطح و مقاومت در برابر سایش مواد در دمای پایین تر دست یابد. برای قطعاتی مانند صفحه فشار کلاچ و اهرم رهاسازی که در معرض نیروهای پیچیده هستند و به استحکام بالا و چقرمگی بالا نیاز دارند، عملیات کربونیتریدگی می تواند ریزساختار آنها را بهینه کند و خواص مکانیکی کلی را به ویژه از نظر مقاومت در برابر خستگی و چقرمگی ضربه بهبود بخشد. کاربرد این فرآیند مونتاژ صفحه رانده از نوع کششی 430 را قادر میسازد تا خروجی عملکرد پایدارتری را حفظ کند و میزان شکست را در هنگام درگیری و جداسازی مکرر کاهش دهد.

تاثیر عملیات حرارتی بر عملکرد کلاچ

افزایش قابل توجه سختی سطح اجزای اصلی عملیات حرارتی، مانند پشتی صفحه اصطکاکی و صفحه فشار، به طور مستقیم مقاومت در برابر سایش کلاچ را افزایش می دهد. این بدان معنی است که در شرایط استفاده طولانی مدت و با شدت بالا، کلاچ می تواند به طور موثرتری در برابر سایش مقاومت کند، عمر مفید را افزایش دهد، فرکانس تعویض را کاهش دهد و در نتیجه هزینه های تعمیر و نگهداری را برای کاربران کاهش دهد.

فرآیندهای عملیات حرارتی مانند کربناتیدینگ به طور قابل توجهی استحکام خستگی کلاچ را با بهینه سازی ریزساختار مواد بهبود می بخشد. این امر به ویژه برای اجزای کلاچ که در معرض تغییرات بار چرخهای هستند، مانند اهرم رهاسازی که میتواند به طور موثری از شکستگی ناشی از تمرکز استرس طولانیمدت جلوگیری کند و عملکرد قابل اعتماد کلاچ را در شرایط کاری پیچیده مختلف تضمین کند، بسیار مهم است.

عملیات حرارتی همچنین می تواند پایداری حرارتی مواد را بهبود بخشد، که برای عملکرد کار کلاچ در محیط های با دمای بالا بسیار مهم است. با کاهش ضریب انبساط حرارتی و بهبود هدایت حرارتی، اجزای عملیات حرارتی میتوانند بهتر با محیط کاری با دمای بالا سازگار شوند، تخریب عملکرد ناشی از تغییر شکل حرارتی را کاهش دهند و از راندمان انتقال پایدار کلاچ در شرایط دمای بالا اطمینان حاصل کنند.

اگرچه عملیات حرارتی مستقیم مستقیماً بر ضریب اصطکاک مواد اصطکاک تأثیر نمی گذارد، اما به طور غیرمستقیم عملکرد اصطکاک کلی کلاچ را با بهبود سختی و مقاومت در برابر سایش پشتی صفحه اصطکاک و صفحه فشار بهینه می کند. ضریب اصطکاک پایدار به معنای فرآیند درگیری و جداسازی نرمتر، کاهش ضربه و سر و صدا و بهبود راحتی و ایمنی رانندگی است.

به عنوان یک شرکت با گواهینامه سیستم مدیریت کیفیت IATF16949، مزایای فنی شرکت ما در زمینه تولید کلاچ نه تنها در فرآیند عملیات حرارتی منعکس میشود، بلکه در تمام پیوندها از طراحی تا تهیه مواد خام، ساخت قالب، عملیات حرارتی، عملیات سطحی منعکس میشود. تا تست محصول نهایی ما یک مرکز تست حرفه ای در صنعت داریم که مجهز به تجهیزات تست پیشرفته از آلمان، سوئیس، ایتالیا و سایر کشورها است تا اطمینان حاصل شود که هر دسته از محصولات می توانند استانداردهای صنعت و انتظارات مشتری را برآورده کنند یا حتی از آنها فراتر رود.

اجزای اصلی از مجموعه کلاچ 430 کششی تحت یک فرآیند عملیات حرارتی طراحی شده با دقت قرار گرفته اند، که نه تنها مقاومت در برابر سایش، مقاومت در برابر خستگی، پایداری حرارتی و عملکرد اصطکاک محصول را به طور قابل توجهی بهبود می بخشد، بلکه نشان دهنده پیگیری بی وقفه شرکت ما برای نوآوری در فناوری و تعهد مداوم آن به محصولات با کیفیت بالا است. ما قویاً معتقدیم که محصولات Ausde از طریق نوآوری مداوم در فناوری و کنترل کیفیت دقیق، میتوانند به صنعت خودروسازی جهانی خدمات بهتری ارائه دهند و مزیتهای رقابتی محصول ارزشمند و تضمین کیفیت را برای هر مصرفکننده به ارمغان بیاورند.

English

English  شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.

شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.  +86-13338663262

+86-13338663262