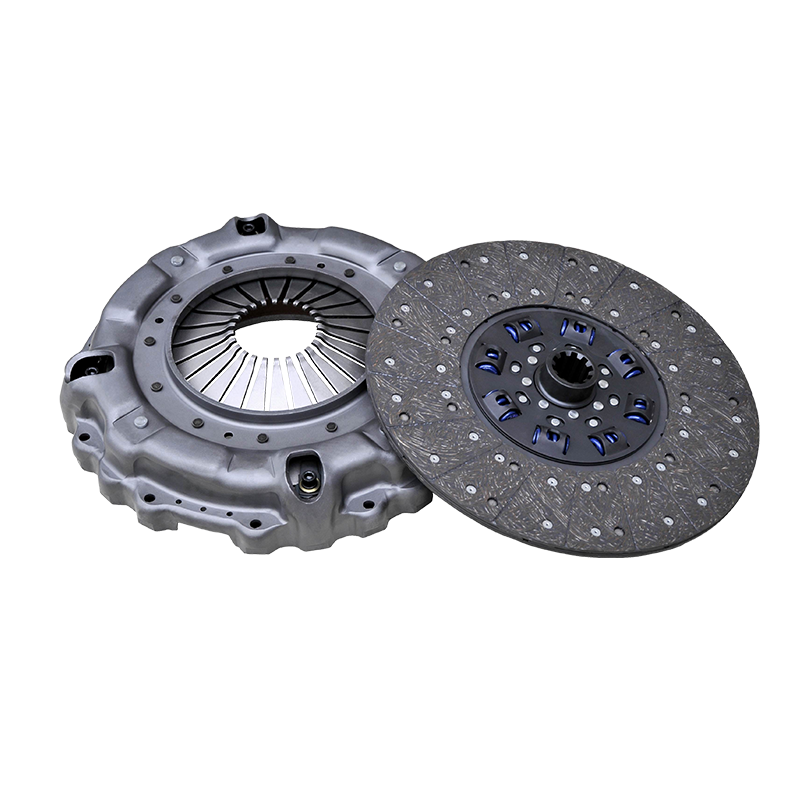

در موج نوآوری تکنولوژیکی در سیستم های انتقال خودرو ، 430 مونتاژ کلاچ از نوع کشش با عملکرد برجسته خود برجسته است و مورد توجه صنعت قرار گرفته است. از طراحی ساختاری گرفته تا کاربرد مواد ، از بهینه سازی عملکرد تا بهبود بهره وری ، مونتاژ کلاچ از نوع 430 کشش در ابعاد مختلف به پیشرفت هایی رسیده است.

مقایسه بین ساختارهای نوع کشش و فشار: تجزیه و تحلیل مزایای طراحی کلاچ از نوع کشش 430

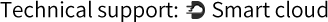

کلاچ یکی از مؤلفه های اصلی سیستم انتقال خودرو است و ساختار آن به طور مستقیم بر عملکرد کل وسیله نقلیه تأثیر می گذارد. در بین ساختارهای معمولی از نوع کشش و فشار ، مدل 430 به دلیل مزایای منحصر به فرد آن ، ساختار نوع کشش را به طور محکم انتخاب می کند.

در یک کلاچ از نوع فشار ، انتهای داخلی انگشت رهاسازی صفحه فشار را از طریق یاتاقان رها می کند تا به جداسازی برسد. این ساختار به طور گسترده در اتومبیل های سنتی استفاده می شود ، اما کاستی های ذاتی دارد. تماس بین انگشت رهاسازی و بلبرینگ رهاسازی باعث راندمان جداسازی می شود. پس از استفاده طولانی مدت ، انگشت رهاسازی به شدت پوشیده می شود و عملکرد انتقال به طور قابل توجهی کاهش می یابد. ساختار نوع کشش رویکرد متفاوتی را در بر می گیرد و انتهای داخلی چشمه دیافراگم را از طریق یاتاقان رها می کند تا صفحه فشار را از صفحه محور جدا کند. این روش انتقال نیرو پیوندهای انتقال میانی را کاهش می دهد ، تلفات اصطکاک را تا حد زیادی کاهش می دهد و باعث افزایش قابل توجهی کارایی جداسازی می شود.

ساختار نوع کشش مدل 430 این مزایا را تقویت می کند. این ساختار کلی کلاچ را ساده می کند ، تعداد قطعات را کاهش می دهد و وزن محصول را کاهش می دهد ، که مطابق با روند توسعه سبک وزن خودروها است. در طی فرآیند تغییر ، ساختار نوع کشش می تواند به سرعت و به طور کامل قدرت را قطع کند ، صافی تغییر را بهبود بخشد ، زمان وقفه برق را کوتاه کند و یک تجربه رانندگی نرم تر را برای راننده به ارمغان آورد. چشمه دیافراگم به طور مساوی در ساختار نوع کشش تأکید می شود ، خطر آسیب خستگی کاهش می یابد و عمر سرویس کلاچ تمدید می شود. علاوه بر این ، بهینه سازی مواد بهاری دیافراگم و فرآیند تولید اجازه می دهد تا کلاچ از نوع کشش مدل 430 در شرایط کار پیچیده پایدار و قابل اطمینان کار کند.

سعادت تأثیر بهینه سازی نسبت اهرم بر نیروی پدال

در سیستم کلاچ اتومبیل ، نسبت اهرم "جادوگر" برای تنظیم نیروی پدال است و کلاچ از نوع کشش 430 با بهینه سازی دقیق نسبت اهرم ، به تنظیم ایده آل نیروی پدال می رسد.

نسبت اهرم در اصل نسبت انتقال نیرو برای بزرگ شدن یا کاهش است. در مکانیسم عملیاتی کلاچ ، می توان با تغییر طول اهرم و موقعیت فولکروم ، نیروی پدال را تغییر داد. با افزایش نسبت اهرم ، راننده می تواند با استفاده از یک نیروی کوچک بر روی پدال ، نیروی جداسازی بزرگی را در صفحه فشار کلاچ ایجاد کند. با کاهش نسبت اهرم ، نیروی پدال افزایش می یابد. با این حال ، هرچه نسبت اهرم بزرگتر باشد ، بهتر می شود. نسبت اهرم بیش از حد بزرگ باعث افزایش سکته مغزی کلاچ می شود و در نتیجه تغییر دنده های غیر حساس ایجاد می شود.

کلاچ از نوع کشش 430 کارهای زیادی در مورد بهینه سازی نسبت اهرم انجام داده است. با استفاده از یک مدل خاص به عنوان نمونه ، نسبت اهرم ثابت که در ابتدا طراحی شده بود ، عملیات راننده را زحمت کشید و مستعد خستگی پس از رانندگی طولانی مدت بود. تیم تحقیق و توسعه مکانیسم اهرم را دوباره طراحی کرد ، به تدریج نسبت اهرم را تنظیم کرد و بارها و بارها آن را آزمایش کرد. نتایج نشان داد که با افزایش نسبت اهرم در یک محدوده معقول ، نیروی پدال به شدت کاهش می یابد و این کار را آسان تر می کند. این تیم همچنین ارگونومی را با هم ترکیب کرد ، عادتهای عملیاتی و تفاوتهای قدرت رانندگان مختلف را در نظر گرفت و نسبت اهرم را بیشتر بهینه کرد تا نیروی پدال را در یک محدوده راحت نگه دارد. در عین حال ، بهینه سازی نسبت اهرم با پارامترهای سایر اجزای کلاچ ، مانند سفتی بهار دیافراگم ، ضریب اصطکاک بلبرینگ رهاسازی و غیره ، برای دستیابی به یک مسابقه مناسب بین نیروی پدال و عملکرد کلاچ ، هماهنگ می شود و از عملکرد قابل اعتماد کلاچ در حالی که باعث بهبود راحتی رانندگی می شود.

سعادت طرح مکانی و ویژگی های طراحی سبک وزن

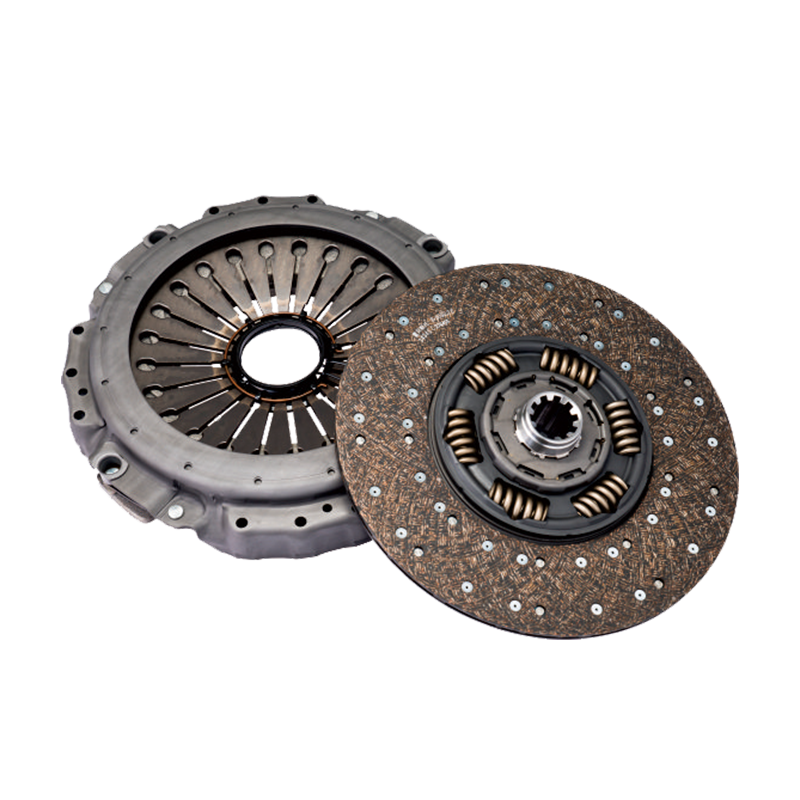

در طراحی محصول مکانیکی مدرن ، طرح مکانی و طراحی سبک "سلاح" برای تقویت رقابت است. مونتاژ کلاچ از نوع 430 در این دو جنبه به نتایج قابل توجهی رسیده است.

از نظر طرح مکانی ، کلاچ از نوع کشش 430 از نظر علمی بر اساس توابع و ویژگی های کار هر مؤلفه برنامه ریزی شده است. اندازه و شکل اجزای کلیدی مانند سیستم انتقال و سیستم کنترل برای کاهش شکاف بین قطعات و دستیابی به یک طرح جمع و جور بهینه شده است. اجزای اصلی مانند صفحه فشار کلاچ و صفحه رانده شده به صورت مدولار طراحی شده اند تا حجم را کاهش داده و در ضمن اطمینان از عملکرد ، فضا را کاهش دهند. از فناوری طراحی به کمک رایانه (CAD) و تجزیه و تحلیل عناصر محدود (FEA) برای شبیه سازی و تأیید طرح طرح استفاده می شود تا اطمینان حاصل شود که اجزای سازنده با یکدیگر تداخل ندارند. علاوه بر این ، به طراحی ارگونومیک توجه می شود و موقعیت و زاویه اجزای عملیاتی برای بهبود راحتی و ایمنی عملکرد به طور منطقی ترتیب داده می شود.

از نظر طراحی سبک وزن ، کلاچ از نوع کشش 430 مواد و فرآیندهای پیشرفته را برای کاهش وزن خود در حالی که از استحکام و قابلیت اطمینان اطمینان می دهد ، اتخاذ می کند. از تعداد زیادی از مواد سبک و با استحکام بالا مانند آلیاژهای آلومینیوم با استحکام بالا و کامپوزیت های فیبر کربن استفاده می شود. آلیاژهای آلومینیوم دارای هدایت حرارتی خوب و مقاومت در برابر خوردگی هستند که ضمن اطمینان از قدرت ، وزن اجزای آن را کاهش می دهد. کامپوزیت های فیبر کربن از استحکام خاص و مدول خاص برخوردار هستند و آنها را به یک انتخاب ایده آل برای سبک وزن تبدیل می کند. از نظر فناوری تولید ، ریخته گری دقیق ، تمبر و سایر فناوری ها برای انجام بهینه سازی توپولوژیکی بر روی مؤلفه هایی مانند محفظه کلاچ استفاده می شود و از تجزیه و تحلیل عناصر محدود برای تعیین توزیع بهینه مواد و حذف مواد اضافی استفاده می شود. ترکیبی از طرح مکانی و طراحی سبک اجازه می دهد کلاچ از نوع کشش 430 نه تنها بهبود استفاده از فضا و عملکرد بلکه کاهش هزینه های تولید و افزایش رقابت در بازار.

سعادت تأیید ساختاری برای شرایط گشتاور بالا

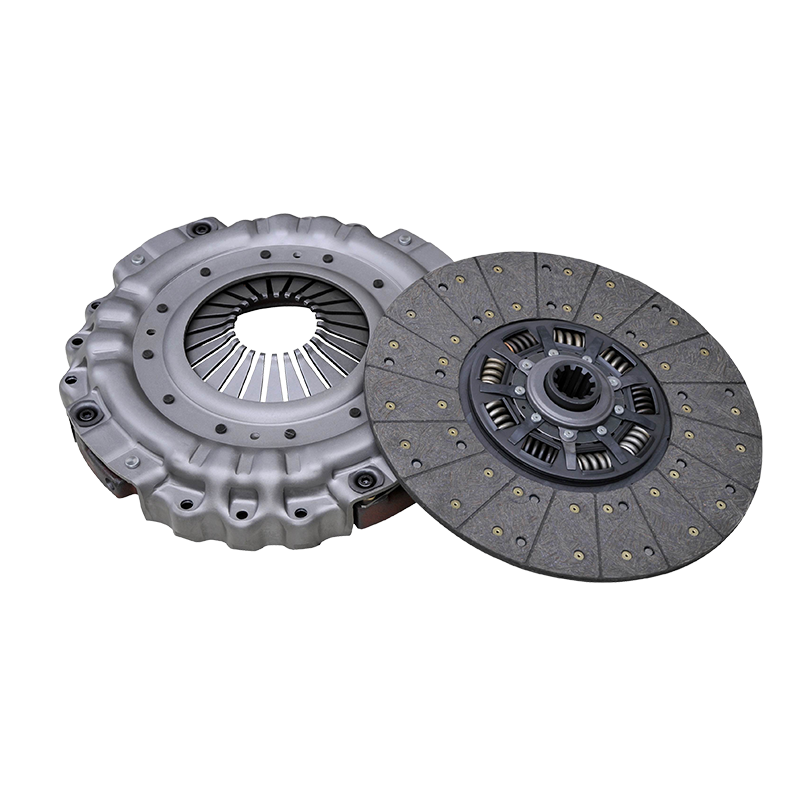

در سناریوهای ویژه مانند تولید صنعتی ، تجهیزات مکانیکی اغلب در شرایط با مساحت بالا باید به طور پایدار عمل کنند ، که تقاضای بسیار بالایی را بر قدرت و قابلیت اطمینان ساختار کلاچ قرار می دهد. مدل 430 کاملاً برای این کار آماده شده است.

در مرحله طراحی ساختاری ، مدل 430 اجزای کلیدی را برای شرایط کار با مساحت بالا تقویت کرد. صفحه فشار از فولاد آلیاژ با استحکام بالا ساخته شده است ، و ساختار برای افزایش ضخامت و استحکام برای بهبود ظرفیت حمل و نقل با مساحت بالا بهینه شده است. طراحی بهار دیافراگم بهبود یافته است ، و هندسه و خصوصیات مواد تنظیم می شوند تا از خروجی نیروی الاستیک پایدار در زیر گشتاور بالا و درگیری و جداسازی کلاچ قابل اعتماد اطمینان حاصل شود. از عملیات حرارتی ویژه و فن آوری های تصفیه سطح برای قطعات کلیدی مانند اجزای شافت و یاتاقان سیستم انتقال برای بهبود سختی و مقاومت در برابر سایش و افزایش عمر خدمات استفاده می شود.

برای تأیید قابلیت اطمینان ساختاری در شرایط با مساحت بالا ، محققان آزمایش های مختلفی را انجام دادند. در آزمایش گشتاور استاتیک ، محصول ثابت است و بارهای گشتاور بالا به تدریج برای نظارت بر استرس و تغییر شکل مؤلفه اعمال می شود تا اطمینان حاصل شود که در شرایط استاتیک شکستگی و تغییر شکل بیش از حد وجود ندارد. تست گشتاور پویا شرایط کار واقعی را شبیه سازی می کند ، تست های عملکرد مداوم طولانی مدت را انجام می دهد ، عملکرد پویا را مشاهده می کند و مشکلاتی مانند لرزش و سر و صدای غیر طبیعی را تشخیص می دهد. آزمایش زندگی خستگی با استفاده مکرر بارهای گشتاور بالا ، عمر خستگی اجزای کلیدی را آزمایش می کند. مجموعه ای از آزمایشات دقیق ثابت کرده است که مدل 430 در شرایط با مساحت بالا قدرت و قابلیت اطمینان ساختاری عالی دارد ، می تواند نیازهای شرایط کار پیچیده را برآورده کند و پشتیبانی فنی قابل اعتماد را برای تولید صنعتی ارائه دهد.

مواد اصطکاک و مدیریت حرارتی: چگونه می توان دوام 430 مجامع را بهبود بخشید؟

دوام مونتاژ کلاچ از نوع 430 مربوط به عمر و عملکرد آن است و مواد اصطکاک و مدیریت حرارتی کلید بهبود دوام هستند.

به عنوان هسته کلاچ ، عملکرد مواد اصطکاک مستقیماً بر انتقال قدرت تأثیر می گذارد. مواد اصطکاک مختلف دارای ضرایب اصطکاک متفاوتی ، مقاومت در برابر سایش و مقاومت در برابر گرما هستند. به منظور بهبود دوام ، کلاچ از نوع کشش 430 تحقیقات عمیق و بهینه سازی مواد اصطکاک را انجام داده است. از نظر فرمولاسیون مواد ، انواع تقویت کننده های اصطکاک با کارایی بالا و اتصال دهنده ها استفاده می شود و از نسبت های علمی برای بهبود پایداری ضرایب اصطکاک و مقاومت در برابر سایش استفاده می شود. ذرات سرامیکی ، فیبر کربن و سایر مواد تقویت کننده برای تقویت استحکام و سختی مواد اصطکاک و کاهش سایش اضافه می شوند. اتصال دهنده های با کارایی بالا برای بهبود نیروی پیوند قطعات و جلوگیری از طبقه بندی مواد و سقوط مواد در دمای بالا و بار زیاد انتخاب می شوند. فرمول های مواد اصطکاک متنوع نیز با توجه به شرایط کار مختلف و الزامات عملکرد توسعه می یابد.

مدیریت حرارتی به همان اندازه مهم است. هنگامی که کلاچ کار می کند ، اگر گرمای اصطکاک به موقع از بین نرود ، باعث پوسیدگی حرارتی می شود ، عملکرد مواد اصطکاک را کاهش داده و حتی به اجزای آسیب می رساند. کلاچ از نوع کشش 430 مونتاژ انواع اقدامات مدیریت حرارتی را اتخاذ می کند. شیارهای اتلاف گرما برای مؤلفه هایی مانند صفحه فشار طراحی شده اند و شکل ، اندازه و توزیع شیارها برای افزایش ناحیه اتلاف گرما ، بهبود راندمان اتلاف گرما و مهار پوسیدگی حرارتی بهینه شده است. از فن آوری های پیشرفته خنک کننده مانند خنک کننده هوای اجباری و خنک کننده مایع برای تهیه خنک کننده اضافی برای اجزای کلیدی استفاده می شود تا اطمینان حاصل شود که دمای اجزای در شرایط درجه حرارت بالا معقول است. از فناوری تجزیه و تحلیل شبیه سازی حرارتی برای شبیه سازی و بهینه سازی فرآیند انتقال حرارت و بهبود عملکرد سیستم مدیریت حرارتی استفاده می شود. بهینه سازی مواد اصطکاک و بهبود راه حل مدیریت حرارتی با هم کار می کنند تا به طور قابل توجهی دوام را بهبود بخشند کلاچ از نوع کشش 430 مونتاژ ، که می تواند برای مدت طولانی در شرایط کار پیچیده به طور پایدار عمل کند.

سعادت رابطه بین فرمول مواد صفحه اصطکاک و میزان سایش

صفحه اصطکاک کلید انتقال و ترمز قدرت کلاچ است. فرمولاسیون مواد آن از نزدیک با میزان سایش ارتباط دارد و کلاچ از نوع کشش 430 تحقیقات عمیق در این باره انجام داده است.

فرمول مواد صفحه اصطکاک پیچیده است و از چندین ماده مانند تقویت کننده اصطکاک ، اتصال دهنده ها و پرکننده ها تشکیل شده است. تقویت کننده های اصطکاک عملکرد اصطکاک را تعیین می کنند و تقویت کننده های مشترک مانند ذرات سرامیکی ، الیاف فلزی و گرافیت هر یک نقش خاص خود را دارند. مقدار مناسب ذرات سرامیکی می تواند ضریب اصطکاک و مقاومت در برابر سایش را افزایش داده و میزان سایش را کاهش دهد ، اما مقدار بیش از حد به دلیل سختی زیاد به قسمت های جفت گیری آسیب می رساند و لباس خود را افزایش می دهد. الیاف فلزی می توانند استحکام و هدایت حرارتی صفحه اصطکاک را افزایش داده ، تجمع گرما را کاهش داده و سایش را کاهش دهند. چسب وظیفه پیوند اجزای مختلف را بر عهده دارد و عملکرد آن بر قدرت کلی و دوام صفحه اصطکاک تأثیر می گذارد. اتصال دهنده های با کیفیت بالا می توانند ریختن مواد و سایش را در دمای بالا و بار زیاد کاهش دهند. پرکننده ها چگالی ، سختی و سایر خصوصیات صفحه اصطکاک را برای کاهش هزینه ها تنظیم می کنند.

به منظور بررسی رابطه بین فرمول مواد و میزان سایش ، محققان تعداد زیادی از تحلیل های تجربی را انجام دادند. نمونه های مختلف با تغییر محتوای هر مؤلفه در فرمول تهیه شد و مقدار سایش با استفاده از تجهیزات حرفه ای برای شبیه سازی شرایط کار واقعی مورد آزمایش قرار گرفت. نتایج نشان داد که نوع و محتوای تقویت کننده اصطکاک تأثیر قابل توجهی در میزان سایش دارد و عملکرد اتصال دهنده نیز بسیار مهم است. با تجزیه و تحلیل داده های تجربی ، یک مدل رابطه بین این دو ایجاد شد ، و پشتیبانی نظری و فنی برای بهینه سازی فرمول مواد صفحه اصطکاک و کاهش میزان سایش فراهم شد.

سعادت طراحی سینک گرمای صفحه فشار پوسیدگی حرارتی را سرکوب می کند

هنگامی که کلاچ کار می کند ، اصطکاک بین صفحه فشار و صفحه اصطکاک گرما ایجاد می کند که به راحتی می تواند باعث پوسیدگی حرارتی شود و بر عملکرد و قابلیت اطمینان تأثیر بگذارد. مدل 430 با بهینه سازی طراحی شیار اتلاف گرمای صفحه فشار ، به طور موثری پوسیدگی حرارتی را سرکوب می کند.

طراحی شکافهای اتلاف گرما در پلاتین باید به طور جامع عواملی مانند شکل ، اندازه ، کمیت و توزیع را در نظر بگیرد. اشکال مختلف شکافهای اتلاف گرما دارای اثرات مختلف اتلاف گرما است. شکافهای مستقیم ساده اما ناکارآمد هستند. شکافهای مارپیچی هوا را برای جریان در یک مارپیچ هدایت می کنند ، باعث ایجاد اختلال و بهبود راندمان اتلاف گرما می شوند. شکافهای شعاعی به هوا اجازه می دهند تا به سرعت در جهت شعاعی جریان یابد تا انتقال حرارت تسریع شود. اندازه شکافهای اتلاف گرما نیز باید به طور معقول مطابقت داشته باشد. بیش از حد کم عمق یا بیش از حد باریک برای اتلاف گرما منجر نمی شود ، در حالی که بیش از حد عمیق یا بیش از حد گسترده بر قدرت و سفتی پلاتین تأثیر می گذارد.

کلاچ از نوع کشش 430 برای بهینه سازی طراحی سینک گرما از ترکیبی از شبیه سازی رایانه و تأیید تجربی استفاده می کند. اول ، از نرم افزار دینامیک سیال محاسباتی (CFD) برای شبیه سازی جریان هوا و انتقال حرارت تحت طرح های مختلف ، ارزیابی اثر اتلاف گرما و تنظیم طراحی سینک گرما بر این اساس استفاده می شود. سپس طرح بهینه سازی از طریق تست های شرایط واقعی کار تأیید می شود و از سنسور دما برای نظارت بر تغییر دما صفحه فشار استفاده می شود. نتایج نشان می دهد که سینک گرمای بهینه شده به طور قابل توجهی دمای صفحه فشار را کاهش می دهد و به طور موثری پوسیدگی حرارتی را سرکوب می کند. در مقایسه با طراحی سنتی ، راندمان اتلاف گرما بسیار بهبود می یابد و از عملکرد پایدار کلاچ در شرایط دمای بالا اطمینان می یابد.

سعادت داده های آزمون ضریب اصطکاک پویا در شرایط دمای بالا

در سیستم های انتقال مکانیکی ، ضریب اصطکاک پویا مواد اصطکاک در شرایط دمای بالا از اهمیت بالایی برای ثبات و قابلیت اطمینان انتقال نیرو برخوردار است. کلاچ از نوع کشش 430 داده های کلیدی را از طریق آزمایش حرفه ای بدست می آورد.

محققان یک بستر تست حرفه ای از جمله دستگاه تست اصطکاک ، یک سیستم کنترل دما و یک سیستم دستیابی به داده ها ایجاد کردند. دستگاه تست اصطکاک شرایط اصطکاک واقعی را شبیه سازی می کند ، سیستم کنترل دما به طور دقیق شرایط دمای بالا را کنترل می کند و سیستم دستیابی به داده ها پارامترهایی مانند نیروی اصطکاک ، سرعت ، دما و غیره را در زمان واقعی جمع می کند و ضریب اصطکاک پویا را محاسبه می کند.

در طول آزمایش ، نمونه های مختلف مواد اصطکاک انتخاب شد و یک سری از شرایط کار از کمترین دما تا بالاترین دما تنظیم شد. در هر نقطه دما ، سرعت حرکت نسبی ، بار و سایر پارامترهای جفت اصطکاک ثابت نگه داشته شد. پس از افزایش دما و تثبیت ، آزمایش شروع شد و پارامترها برای محاسبه ضریب اصطکاک پویا جمع آوری و ثبت شد. نتایج نشان داد که ضریب اصطکاک پویا مواد اصطکاک مختلف در دماهای بالا متفاوت تغییر کرده است. مواد سنتی پوسیدگی حرارتی آشکار داشتند ، در حالی که مواد بهینه شده جدید مورد استفاده در کلاچ از نوع کشش 430 ضریب اصطکاک پایدار در دماهای بالا و پوسیدگی حرارتی را به طور مؤثر سرکوب کرد. این داده ها پایه ای برای تحقیق و توسعه و بهبود مواد اصطکاک ، کمک به تولید مواد با کارایی بالا که برای شرایط درجه حرارت بالا مناسب تر هستند و بهبود عملکرد کار سیستم های مکانیکی در شرایط شدید را فراهم می کند. $ $

شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.

شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.  +86-13338663262

+86-13338663262