به عنوان یک گره کلیدی در انتقال برق ، عملکرد اصلی کلاچ کامیون سنگین دستیابی به اتصال و جداسازی موتور و انتقال از طریق گشتاور اصطکاک است. در شرایط بار سنگین ، صفحه اصطکاک باید در برابر تأثیر فوری گشتاور اوج و چرخه های مکرر درگیری/جداسازی ، که منجر به سایش ، فرسایش و پوسیدگی حرارتی بر روی سطح مواد می شود ، مقاومت کند و در نهایت باعث لغزش کلاچ ، جداسازی ناقص و سایر حالت های خرابی شود. مواد اصطکاک سنتی مبتنی بر آزبست یا نیمه فلزی دارای مقاومت کافی در برابر سایش و ثبات حرارتی ضعیف نیستند و عمر خدمات آنها در سناریوهای سنگین معمولاً کمتر از 300000 کیلومتر است که به نقطه اصلی درد تبدیل شده است که محدود کننده تدارکات و راندمان حمل و نقل است.

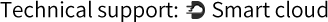

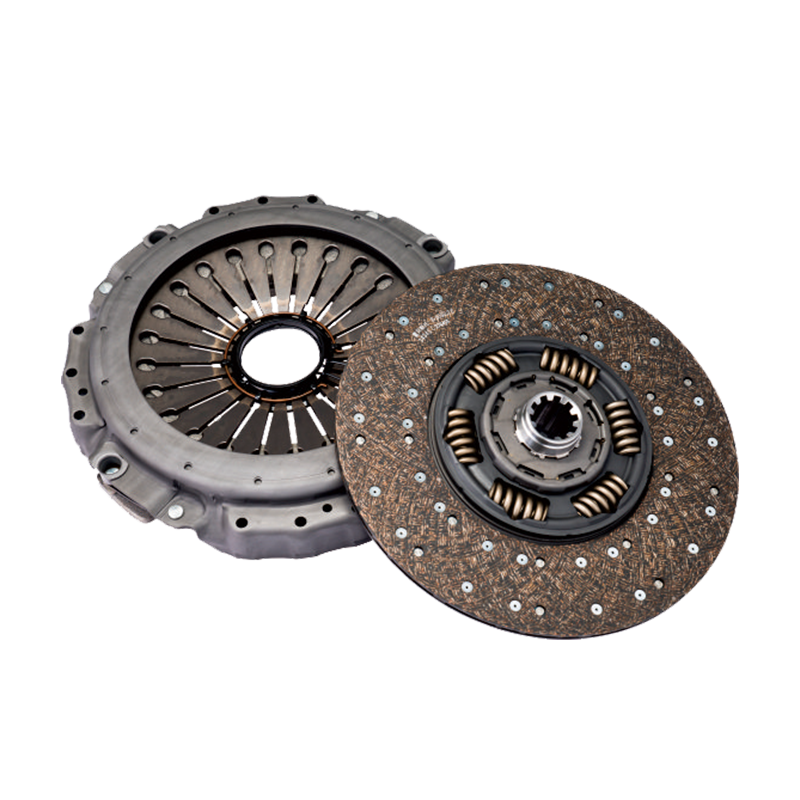

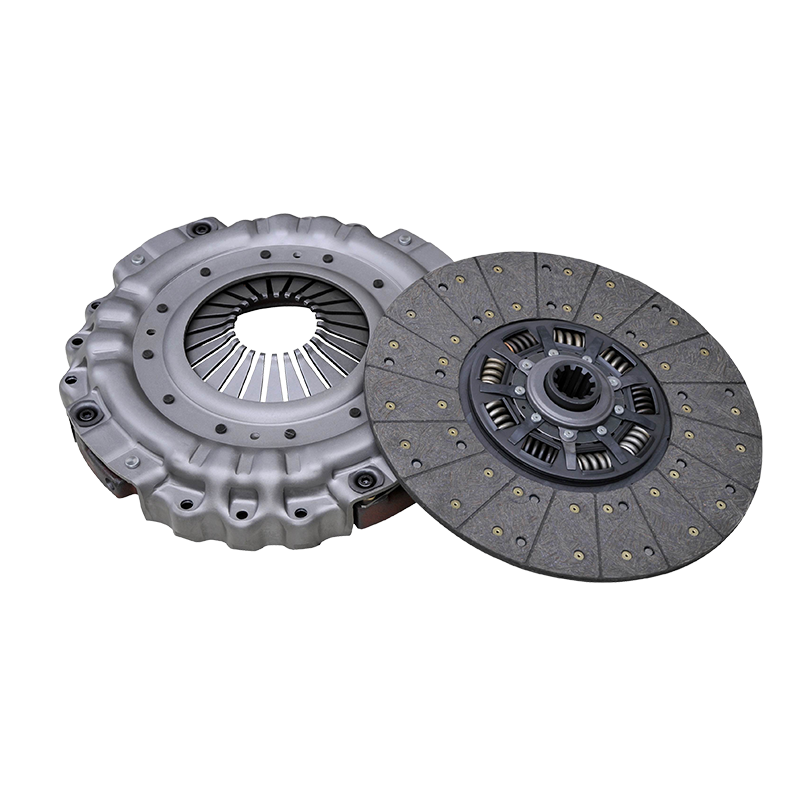

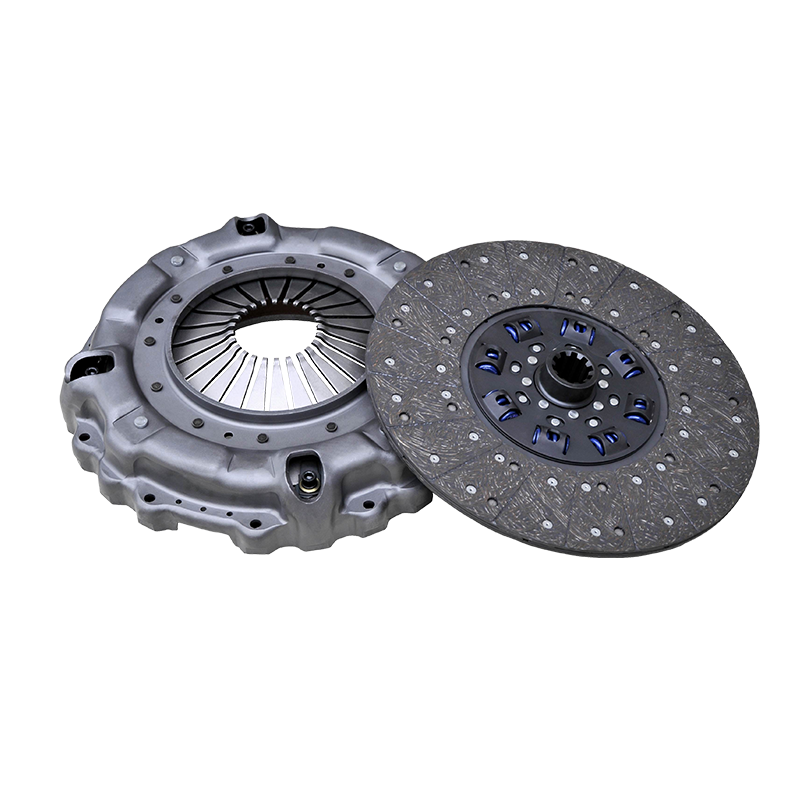

به عنوان یک محصول معیار برای سیستم های انتقال کامیون سنگین ، مونتاژ کلاچ از نوع 430 عمر صفحه اصطکاک را از طریق نوآوری مواد و بهینه سازی ساختاری به بیش از 800000 کیلومتر افزایش داده است. مسیر دستیابی به موفقیت فناوری آن از اهمیت مرجع مهمی برای صنعت برخوردار است.

تخریب عملکرد صفحه اصطکاک به دلیل ترکیب چندین فرآیند فیزیکی و شیمیایی است:

مکانیسم سایش: در طی فرآیند اصطکاک ، قله های میکروسکوپی روی سطح شکسته شدن مواد و به دلیل استرس برشی ، پوستی را تشکیل می دهند و زباله های سایش را تشکیل می دهند. مواد سنتی مبتنی بر آزبست دارای مقاومت فیبر کم و سختی ماتریس ضعیف هستند و میزان سایش به اندازه 0.1 میلی متر در 10،000 کیلومتر است که منجر به پوسیدگی سریع ضخامت صفحه اصطکاک می شود.

پدیده فرسایش: تحت محیط با درجه حرارت بالا ، ماتریس رزین در ماده اصطکاک برای تولید گازهای فرار تحت تجزیه حرارتی قرار می گیرد و یک فیلم هوا را در رابط اصطکاک تشکیل می دهد و باعث کاهش ناگهانی ضریب اصطکاک می شود. به عنوان مثال ، در شرایط کوهنوردی مداوم ، دمای سطح مواد سنتی می تواند از 400 ℃ تجاوز کند و باعث فرسایش شدید می شود.

اثر پوسیدگی حرارتی: عدم تطابق بین ضریب انبساط حرارتی و هدایت حرارتی مواد منجر به توزیع دما ناهموار در رابط اصطکاک ، واکنش اکسیداسیون در مناطق با درجه حرارت بالا محلی و تولید اکسیدها با سختی کمتری می شود که این امر باعث تسریع در سایش می شود.

مکانیسم های شکست فوق در شرایط بار سنگین یکدیگر را تقویت می کنند و یک چرخه شرور را تشکیل می دهند و در نهایت منجر به خرابی عملکرد کلاچ می شوند.

430 مونتاژ کلاچ از نوع کشش از طریق طراحی ریزساختار مواد و بهینه سازی فرآیند ، یک سیستم تقویت چند مقیاس را ساخته است و به یک بهبود هماهنگ در عملکرد صفحه اصطکاک رسیده است:

1. پراکندگی و مکانیسم انتقال استرس الیاف تقویت شده

مواد کامپوزیت با فیبر بالا از الیاف با کارایی بالا مانند الیاف آرامید و الیاف کربن به عنوان تقویت استفاده می کنند و مدول آنها به اندازه 200-300GPA است که بیش از 10 برابر الیاف سنتی آزبست است. از طریق فناوری بافندگی سه بعدی و فناوری آغشته سازی رزین ، الیاف یک ساختار مش در ماتریس تشکیل می دهند و به طور موثری استرس اصطکاک را پراکنده می کنند. هنگامی که رابط اصطکاک در معرض نیروی برشی قرار می گیرد ، استرس از طریق رابط فیبر ماتریس به کل صفحه اصطکاک منتقل می شود تا از سایش ناشی از غلظت استرس موضعی جلوگیری شود.

2. فناوری اصلاح ماتریس رزین

رزین فنولیک سنتی به دلیل مقاومت در برابر حرارت ضعیف ، در دماهای بالا به راحتی تجزیه می شود. مونتاژ کلاچ از نوع 430 از رزین فنلی اصلاح شده استفاده می کند و با معرفی پرکننده هایی مانند نانو-سیلیکا و گرافن ، پایداری حرارتی و روانکاری ماتریس بهبود می یابد. دمای انتقال شیشه (TG) از رزین اصلاح شده به 280 درجه سانتیگراد افزایش می یابد ، که به طور موثری تجزیه حرارتی را در دماهای بالا مهار می کند.

3. اثر هم افزایی اصلاح کننده عملکرد اصطکاک

به منظور تعادل ضریب اصطکاک و مقاومت در برابر سایش ، ذرات سخت مانند اکسید آلومینیوم و اکسید منیزیم و روان کننده هایی مانند گرافیت و دی سولفید مولیبدن به مواد اضافه می شوند. ذرات سخت برای افزایش ضریب اصطکاک ، اجسام میکرو-فرسوده را در رابط اصطکاک تشکیل می دهند. روان کننده ها فیلم های روغن کاری مرزی را در دماهای بالا تشکیل می دهند تا سایش را کاهش دهند. با بهینه سازی اندازه ذرات و چگالی توزیع ، تنظیم پویا ضریب اصطکاک حاصل می شود.

بهبود کمی عمر صفحه اصطکاک با بهینه سازی مواد

1. مکانیسم بهبود مقاومت در برابر سایش سایش

اثر پل زدن الیاف تقویت شده و بهبود سختی ماتریس حالت سایش صفحه اصطکاک را از شکستگی شکننده به لایه برداری سخت تغییر می دهد. اندازه گیری های واقعی نشان می دهد که میزان سایش مواد کامپوزیت با فیبر بالا در شرایط بار سنگین 40 ٪ پایین تر از مواد سنتی است و مسافت پیموده شده صفحه اصطکاک هنگامی که ضخامت به استاندارد قراضه 3 میلی متر از 300000 کیلومتر به بیش از 800000 کیلومتر افزایش می یابد.

2. دستیابی به موفقیت در مقاومت در برابر پوسیدگی حرارتی

اثر هم افزایی رزین اصلاح شده و اصلاح کننده عملکرد اصطکاک به طور قابل توجهی پایداری حرارتی مواد را بهبود می بخشد. در آزمایش کوهنوردی مداوم ، دمای سطح صفحه اصطکاک زیر 350 ℃ تثبیت شد ، و دامنه نوسان ضریب اصطکاک در 5 ± on کنترل شد و از لغزش کلاچ ناشی از پوسیدگی حرارتی جلوگیری شد.

3. سازگاری با محیط زیست پیشرفته

مواد کامپوزیت با فیبر بالا از مقاومت هیدرولیز عالی و مقاومت در برابر خوردگی برخوردار هستند و می توانند عملکرد اصطکاک پایدار را در محیط های سخت مانند رطوبت و اسپری نمکی حفظ کنند. به عنوان مثال ، میزان خرابی مونتاژ کلاچ کامیون هایی که در مناطق ساحلی کار می کنند 60 ٪ پایین تر از مواد سنتی است.

علاوه بر مواد کامپوزیت با فیبر بالا ، کامیون سنگین 430 مونتاژ کلاچ از نوع کشش همچنین کاربرد مواد اصطکاک مبتنی بر کاربید سیلیکون را مورد بررسی قرار داد:

پایداری درجه حرارت بالا: نقطه ذوب کاربید سیلیکون به اندازه 2700 است و هنوز هم می تواند ضریب اصطکاک بیش از 0.4 را در دمای بالا 600 ℃ حفظ کند ، که برای شرایط اوج گشتاور موتورهای با قدرت صعودی مناسب است.

مقاومت در برابر ترک خوردگی حرارتی: ساختار سرامیکی متراکم آن می تواند به طور موثری گسترش ترک های حرارتی را مهار کند و از خرابی مواد ناشی از خستگی حرارتی جلوگیری کند.

چالش ها و اقدامات متقابل: مواد کاربید سیلیکون بسیار شکننده و پردازش دشوار هستند و باید مقاومت در برابر ضربه آنها از طریق بهینه سازی درجه بندی ذرات و فناوری پوشش سطح بهبود یابد .

شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.

شماره 25، جاده هو چوانگ، پارک صنعتی ناحیه جدید، سوژو، جیانگ سو، چین.  +86-13338663262

+86-13338663262